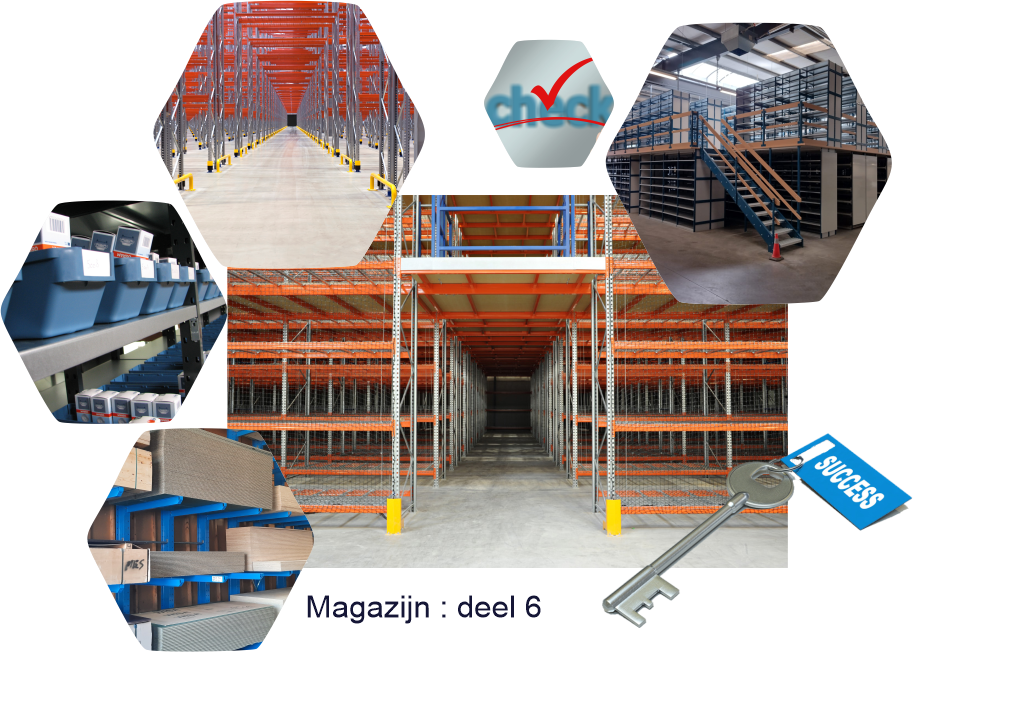

Magazijn 6 : Magazijninrichting

Magazijninrichting gaat verder dan het plaatsen van een aantal stellingen in een magazijn om je goederen of andere spullen op te plaatsen.

Hoe de plek is ingericht heeft een rechtstreekse invloed op je dagelijkse operaties. Een ‘werkbare’ plek is cruciaal.

In de korte reeks over magazijn haalde ik al enkele punten aan die belangrijk zijn voor een goed werkend magazijn. Aan de inrichting van het magazijn wordt nog te vaak te weinig aandacht besteed. Heel wat bedrijven worstelen met een ‘slecht draaiend’ magazijn en staan er onvoldoende bij stil dat de inrichting van de werkplek wel eens een deel van de oorzaak (rootcause) zou kunnen zijn. Hoe doordacht heb je jouw magazijn ingericht? Welke strategie zit er achter de inrichting? Welke flow?

Het vergt wel wat kennis, ervaring en doorzicht om grotere magazijnen efficiënt in te richten. Ook hiervoor heb je weer heel wat data nodig om een grondige studie te kunnen maken.

Hoeveel plaats heb je ter beschikking? Wordt die plaats op dit ogenblik zo effectief en efficiënt mogelijk gebruikt? Gebruik je enkel de klassieke stellingen of een mix van verschillende types stellingen die allemaal hun eigen specifiek doel hebben? (Palletstelling, draagarm, inrij- of doorrijstelling, verrijdbare stelling …) Zit er een logische opbouw in jouw magazijn? Is er een doordachte flow? Is er aandacht voor alle bewegingen die er gebeuren in het magazijn en hoe deze bewegingen inspelen op elkaar? Of net elkaar tegenwerken?

Plaats, oppervlakte is duur en meestal schaars. Toch zijn er mogelijkheden om hier te optimaliseren en de plaats die je hebt maximaal te benutten. Met 5S schiet je al een eind op, maar een stap verder (of meerdere stappen) raak je met een studie te doen van jouw magazijn. De ABC analyse die ik eerder aanhaalde maakt daarvan zeker deel uit.

Je kan zelf, indien je de competentie in huis hebt, hier een eind ver mee raken, maar ProZes helpt je daar graag mee. Data zijn key (*).

Van eenmanszaak over KMO tot grote bedrijven, elk bedrijf heeft baat bij een magazijnstudie.

De magazijnstudie moet je echter kaderen in het geheel en niet alle heil van de inrichting van het magazijn verwachten. De inrichting is zoals hierboven reeds aangehaald, een deel, weliswaar belangrijk deel, van de gehele oplossing.

De eerste stap is jouw doelstelling, en bijhorende strategie. Wat wil je doen met jouw magazijn? Hoe wil je jouw klanten kunnen bedienen? Jouw SLA? Het magazijn moet gealigneerd worden met jouw doelstelling en de strategie hierop aangepast.

Lever je enkel zelf aan klanten met eigen vervoer? Heb je een laadkade? Komen klanten afhalen aan een balie of afhaalzone? Zijn inbound en outbound gescheiden of verloopt alles ‘via dezelfde deur’? Doe je aan orderpicking/ordervoorbereiding? Doe je aan ingangs- en/of uitgangscontrole? Enz.

Wanneer strategie en doelstelling niet in lijn zijn gaat het ‘wringen’ en voel je dat in de dagelijkse werking.

Plaatsgebrek is een veel voorkomende klacht, maar vaak zie je dat er na een goede studie en reorganisatie voldoende plaats was op de huidige werkplek, maar dat de plaats niet of onvoldoende efficiënt werd gebruikt. Een verhuis naar een grotere werkplek kan tijdelijk een pijn verzachten, maar fundamenteel is het geen oplossing aangezien de werkwijze en filosofie niet wijzigt maar enkel de oppervlakte.

Heel wat bedrijven kunnen een verhuis uitstellen (of helemaal vermijden) door de huidige plek te herschikken en processen te optimaliseren.

Begin met het verzamelen van opmerkingen i.v.m problemen die ervaren worden in het magazijn, de daily stand die je invoerde bij de opstart van 5S kan hier een goed moment voor zijn. (Go to Gemba) Waar doet het pijn, wie ervaart die pijn, hoe uit deze pijn zich enz. (Vb. klantenklachten zowel intern als extern, langere ‘pick’-tijden …) Verzamel info en data. Meet. Breng structuur in deze data en analyseer wat je van de ‘vloer’ krijgt/capteert. Het is belangrijk dat de medewerkers gemotiveerd worden om de pijnpunten naar boven te halen. Alleen op die manier kan je een goed zicht krijgen op hoe de medewerkers problemen ervaren.

Kijk of je na een bepaalde tijd (vb. 3 maanden) een ‘trend’ ziet in de verzamelde klachten. De éénmalige, de wekelijks weerkerende, maandelijkse, dagelijkse. Ervaren meerdere personen dezelfde klachten/pijnen, ervaart een bepaalde groep van de medewerkers een specifieke pijn (vb. enkel de heftruck chauffeurs)? Zijn er bepaalde afdelingen, zones in het magazijn die meer pijn ervaren? Ervaar je meer pijn gedurende bepaalde dagen? Speelt het weer een rol? Analyseer, categoriseer.

Wacht met proberen te remediëren. Krijg eerst ‘het probleem’ helder. Grondoorzaak. Remedieer geen symptomen. Geen ‘Ad Hoc’ beslissingen, maar doordachte. Je gaat niet Ad Hoc ingrijpen op een magazijn, de weerslag op heel wat processen gelinkt aan het magazijn moet duidelijk zijn.

Verzamel data uit jouw systemen (ERP, WMS, facturatie, boekhouding, aankoop, inbound, outbound, klantenklachten…) en bestudeer of je de pijnpunten van de vloer in lijn kan brengen met de data. Zijn er veel vergissingen, dan zijn er wellicht veel retours of creditnota’s (of wijzigingen op bestelbonnen ‘last minute’). Zijn er veel tekorten, dan zijn er wellicht heel wat rush-orders naar leveranciers en nadien dringende leveringen naar klanten. Hoe frequent bestel je welke goederen? Zijn er veel klachten naar leveranciers i.v.m. schade? Zijn er veel manco’s bij leveringen? M.a.w. jouw leverancier worstelt nog met OTIF. Enz.

Maak jouw AS IS beeld zo waarheidsgetrouw mogelijk op. Maak een volledige ‘mapping’. Zoek naar ‘linken’, verbindingen, oorzaak, gevolg. Hoe zijn die op-het-eerste-zicht verschillende problemen geconnecteerd?

Welke van de gevonden problemen, want we hadden het over magazijninrichting, kan je nu relateren aan, of terugbrengen tot een gebrek aan de inrichting? Te smalle gang. Te weinig draagkracht. Te weinig plaats. Stapelhoogte te laag. Enz. Lange picktijden kunnen ook hun oorsprong vinden in de magazijninrichting, denk verder dan wat je op het eerste zicht ziet. (Geen dedicated picklocaties? Picken op hoogte? Extra tools nodig bij het picken? Slechte labeling?…) Heel wat problemen in een magazijn kunnen hun oorsprong, geheel of gedeeltelijk, vinden in een ‘defect’ aan de inrichting of een defect in het ‘proces’ waardoor de inrichting niet optimaal wordt benut.

Alles verzameld?

Tijd voor de studie. Zoals eerder aangehaald kan je hier zelf aan beginnen mits je de juiste kennis en competentie in huis hebt. Overweeg echter om hulp in te roepen zodat de energie die je aan dit project gaat besteden niet verloren gaat en je ‘First Time Right’ gaat werken. Een dergelijke studie 2x uitvoeren zou zonde zijn en een waste op zich.

Investeren in de ‘juiste’ inrichting is vaak een investering die zich op meerdere vlakken terugbetaald. Beter overzicht, vlotter werken, minder schade, minder re-work (je kan overal makkelijk aan en moet niet eerst iets verplaatsen), vlotte inbound, vlotte outbound enz. Een allegaartje van verschillende ‘afdankertjes’ is geen magazijninrichting, dat is een plaats waar je jouw spullen ‘stockeert’. Een goede magazijninrichting is net zo belangrijk als een goede ergonomische stoel om te vermijden dat je rugpijn krijgt. Van een ‘foute’ (slecht, verouderd, niet logisch, chaotisch …) magazijninrichting krijgt heel de organisatie én de klant ‘pijn’, en niet enkel in de rug.

(*) ProZes heeft een ‘magazijnmapping’-APP waarmee je makkelijk heel wat data kan capteren van de goederen die je stockeert voor een grondige magazijnstudie.

Magazijn Slot

In de voorbije reeks probeerde ik zo bondig mogelijk duidelijk te maken dat een ‘magazijn’ méér is dan een ‘plaats waar je jouw goederen stockeert’.

Binnen OPEX neemt het magazijn een prominente plaats in. Besteed er voldoende aandacht aan, elke dag.

Gun ‘de mensen van het magazijn’ hun eigen werkplek. Respecteer die zone en laat niet toe dat iedereen er binnen en buiten wandelt met dat gene dat hij/zij op dat ogenblik kwijt wil of nodig heeft. Je kan er niet gaan ‘shoppen’.

Vergeet niet dat jouw magazijn een duidelijke spiegel moet hebben in jouw ERP/WMS (en andersom). Staat het op het schap, dan staat het ook zo in jouw systeem. Tegenstrijdigheden tussen systeem en fysiek zijn een grote bron van ergernis. Een ‘betrouwbaar systeem’ (lees voorraad/voorraadbeheer) is een grote troef en brengt rust in de organisatie.

Houd in stand. Verbeter continue. Houd je processen en procedures in het oog. Meet, volg, detecteer, analyseer, remedieer en begin opnieuw. (PDCA)

MAGAZIJN = DISCIPLINE

Discipline, een woord dat vaak wordt gebruikt. Het klinkt zelfs nagenoeg hetzelfde in verschillende talen. Humor me, Google het eens…

Discipline op de vloer, maar ook in ‘het systeem’ en in de processen.

Maar… in de praktijk zo moeilijk. Anno 2022 heeft discipline een negatieve klank gekregen, maar het is en blijft de ‘corner stone’ van ‘een organisatie’, zoals het magazijn.

Veel succes met jouw spiksplinternieuw, ‘rustig’, ruim, betrouwbaar en performant magazijn!

Your customers will love you for it!

Met dank aan Pascal Gilis van Metal Rack voor het fotomateriaal.